Ein Verfahren zur variablen Druckwellenabtrennung.

Intro.

Der Ladungswechsel bei Viertaktmotoren erfolgt über die Einlass- und Auslassorgane, also einlassseitig über die Einlassventile und den angeschlossenen Ansaugrohrleitungen Vergaser, Einspritzdüsen etc. und abgasseitig über die Auslassventile, die angeschlossenen Auslassrohleitungen und üblicherweise einem Schalldämpfertopf. Die Qualität des Ladungswechsels ist maßgeblich von dem Druckwellengeschehen in den Einlass- und Auslassorganen der Verbrennungskraftmaschine abhängig. Die Optimierung der Ladungswechselorgane ist Gegenstand aktueller Forschung und Entwicklung. Der Betriebszyklus von Fahrzeugmotoren ist in hohem Maße nichtstationär. Stand der Technik ist eine an unterschiedliche Betriebszustände der Verbrennungskraftmaschine angepasste konstruktive, d.h. in erster Linie geometrische Auslegung der Einlass- und Auslassorgane, insbesondere des Abgastraktes.

Bei der Konstruktion der Auslassorgane taucht das Problem auf, dass das Konzept einer optimalen Auslegung hinsichtlich Strömungsmechanik (Gasmassenstrom) einerseits und Strömungsakustik (instationäre Gasdynamik) andererseits einen Zielkonflikt darstellt und somit die zur Ausführung kommende Konstruktion in der Regel ein Kompromiss ist. Das moPREX- Verfahren setzt genau hier an.

Verringerung des Kontrollaufwandes. In Diskussionen mit Ingenieuren und Motorentunern wird nicht selten darüber geklagt, dass eine unüberschaubar große Zahl unterschiedlichster Einflussparameter existiere und die Kompliziertheit der Aufgabe einer optimalen Abstimmung der Ladungswechselorgane zu einem Nerven verzehrenden Geschäft mache, wenn nicht sogar dieser vollends im Wege stünde. Realistische Auswege aus dem Dilemma böten dann am ehesten weitere Kennfelder der Maschine, elektronische Regler in Verein mit intelligenter Software.

In der Tat sind die Geschehnisse komplex, die optimale Abstimmung der Auspuffanlage eines Rennmotors eine Kunst, der Einzug umfassender Elektronik eine Tatsache und die Zukunft des Motortunings liegt sehr wahrscheinlich in einer komplexen Regelung und Steuerung und dem adaptiven Zusammenwirken von Abgastrakt und Maschine, nach der Leitidee: stecke die Komplexität in die Software.

Ein gutes Motto. Dennoch suchen wir nach Lösungen, die den Kontrollaufwand an einem Abgassystem verringern können. Es klingt zunächst paradox: moPREX arbeitet mit einem zusätzlichen Steuerorgan, aber - ähnlich der Geschichte des 12ten Kamels - kann die Einführung einer weiteren, in unserem Falle sehr simplen, Reflektionsrandbedingung, das komplexe Problem der optimalen Abstimmung von Maschine und Abgastrakt vereinfachen und in eine lösbare Gestaltungsaufgabe überführen.

Die Idee des moPREX-Verfahrens ist die Konditionierung des motorischen Ladungswechsels durch eine gezielte Manipulation des Abgasmassenstroms mittels Druckwellen. Diese treten insbesondere bei Hochleistungsmotoren mit einer solchen Intensität auf, dass nicht wenige Tuningstrategien auf einer Homogenisierung des Druckwellengeschehens basieren und erst in einem zweiten, nachgeordneten Schritt damit beginnen, mit diesem Geschenk an Energie spielen. Das hier vorgestellte moPREX- Verfahren nutzt Druckwellen primär. Durch eine zusätzliche, zeitlich veränderliche Reflektionsbedingung im Abgasrohrsystem und im Zusammenwirken mit einem sekundären Kesselvolumen wird auf das Druckwellengeschehen im Abgastrakt der Verbrennungskraftmaschine Einfluss genommen. Dies geschieht in Gestalt eines sehr simplen, mit der Motordrehzahl synchronisierten, Drehschieberventils im Abgastrakt.

Die Beeinflussung des Druckwellengeschehens im Abgastrakt und die Nutzung der Druckwellenenergie der Verbrennungsgase führen zu einer Verbesserung des motorischen Ladungswechsels und leisten einen Beitrag zur Optimierung der Verbrennungskraftmaschine hinsichtlich Leistungsentfaltung und Kraftstoffverbrauch.

Aufbau, Wirkungsweise und Ausführung. moPREX wurde am Modell einer idealen Einzylindermaschine entwickelt. Von Beginn an standen dabei Motorradmotoren im Vordergrund. Es ist zu erwarten, dass das Verfahren am einzelnen Zylinder am wirkungsvollsten angewandt werden kann. Bei Mehrzylindermotoren sind es (einzeln beauspuffte) Paralleltwins, die mit ihrer 360° -Zündfolge besonders attraktiv erscheinen.

Das Kernelement des moPREX- Verfahrens ist ein mit der Motordrehzahl synchronisiertes Drehschieberventil das mit einem sekundären Abgastrakt in Verbindung steht. Eine der Grundanforderungen bei der Entwicklung des Verfahrens war die ergänzenden Montage im Abgastrakt des Motors.

Rufen wir uns noch einmal kurz den motorischen Viertaktprozesses in Erinnerung: Zur Beschreibung der Druckwellenprozesse und zur Erläuterung der schematischen Skizzen werden nachfolgend die Arbeitsphasen und der obere und der untere Totpunkt des motorischen Zyklus abgekürzt wie folgt benannt: „OT, Frischgas ansaugen, UT, Frischgas verdichten, OT, Expandieren/ Arbeiten, UT, Verbrennungsgas ausschieben, OT“.

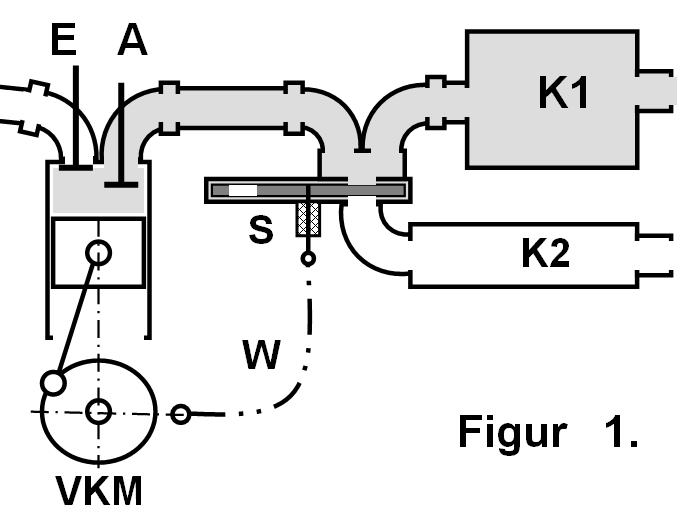

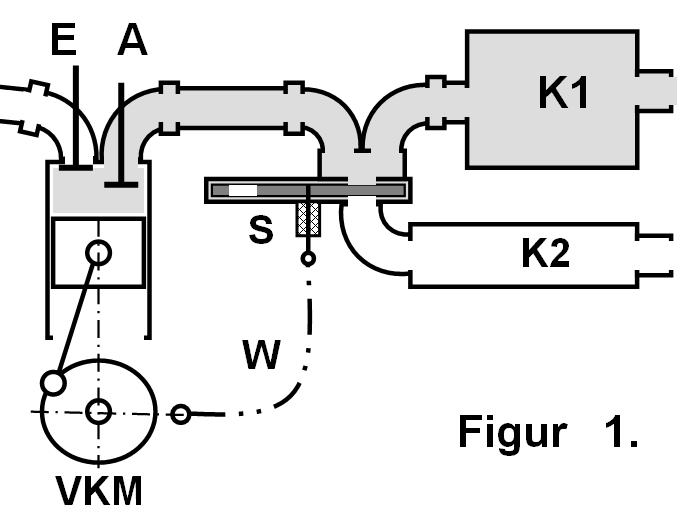

Zum Aufbau . Figur 1 zeigt eine schematische Darstellung des Aufbaus eines Abgastraktes einer herkömmlichen Viertaktmaschine VKM mit angeschlossenem Drehschieberventil S und dem Expansionsvolumen (Schalldämpfer) K1. Das Drehschieberventil S ist über eine flexible Welle W mit dem mechanischen Abtrieb der Verbrennungskraftmaschine VKM verbunden. In Figur 1 sind die Ladungswechselorgane der Verbrennungskraftmaschine, das Einlassventil E und das Auslassventil A schematisch dargestellt. Mit dem Drehschieberventil S ist das sekundäre Kesselvolumen K2 verbunden, das wie das Expansionsvolumen (Schalldämpfer) K1 einen Ausgang zur atmosphärischen Umgebung des Motors besitzt.

Zur Wirkungsweise. In einem herkömmlichen Motorarbeitsprozess wird mit dem Öffnen des Auslassventils A und damit zu Beginn der Arbeitsphase „Verbrennungsgas ausschieben“, am Auslassventil eine Druckwelle entfacht, die nach den Gesetzen der Strömungsakustik mit der Schallgeschwindigkeit des heißen Abgases, durch das Abgasrohrsystem eilt. Das Drehschieberventil S ist geschlossen. Auf ihrem Weg durch Abgasrohr und Schalldämpfer K1 zur atmosphärischen Umgebung der Verbrennungskraftmaschine wird die Druckwelle geschwächt, verformt und teilreflektiert. Während dessen beginnt das Verbrennungsgas aus dem Zylinderraum der Verbrennungskraftmaschine VKM zu strömen. Im gesamten Abgastrakt herrscht während der Arbeitsphase „Verbrennungsgas ausschieben“ ein Druckniveau, das höher ist, als das der atmosphärischen Umgebung der Verbrennungskraftmaschine VKM.

Kennzeichen eines motorischen Arbeitsprozesses ist, dass Seitens der Steuerzeiten des Einlassventils E und Auslassventils A eine Ventilüberschneidungsphase existiert, in der beide Ventile geöffnet sind. Im sekundären Volumen K2 herrscht zu diesem Zeitpunkt der atmosphärische Umgebungsdruck. Nach den Gesetzen der Strömungsakustik führt das Herstellen einer raschen (schlagartigen) Verbindung eines druckbeaufschlagten Gasvolumens zu einer Umgebung mit niedrigerem Druck am Ort dieser Verbindung zum Anfachen einer Druckwelle mit negativem Vorzeichen, die sich mit Schallgeschwindigkeit ausbreitet. Beim moPREX-Verfahren wird eine derartige Verbindung zwischen dem Abgasrohrsystem des Motors und dem sekundärem Volumen K2 durch das Drehschieberventil S während der Ventilüberschneidungsphase kurzzeitig hergestellt. Eine Druckwelle mit negativem Vorzeichen breitet sich bis in die Einlassorgane der Verbrennungskraftmaschine VKM fort, es kommt zu einem Nachladeeffekt, der sich positiv hinsichtlich Leistung und Kraftstoffverbrauch der Verbrennungskraftmaschine auswirkt.

Die Öffnung des Drehschieberventils S dient demnach nicht dem Gasmassenfluss, sondern lediglich dem schlagartigen Herstellen einer akustischen Kopplung des Abgastraktes mit dem Volumen K2. Derzeit richtet sich das Augenmerk unserer Forschung der analytischen Beschreibung eines verallgemeinerten, skaleninvarianten Drehschieberöffnungsgesetzes um damit eine Option zu gewinnen die Konditionierung des Systems mit den Mitteln der Simulation der instationären Gasdynamik in einem Computermodell zu bertreiben.

Zur Ausführung. Die Idealvorstellung kurzer Gaswege und der Montage des Drehschieberventils S möglichst nahe an das Expansionsvolumen K1, ist in der Praxis nicht immer gegeben, aber anzustreben. Ebenso eine möglichst kurze Verbindung vom Ventil zum Volumen K2.

Das Drehschieberventil ist konstruktiv ausgeführt wie folgt: Im Drehschiebergehäuse aus Leichtmetallguss befindet sich die Lagerung für eine Drehschieberwelle, die den Plattendrehschieber. Der eigentliche Drehschieber ist ein Stahlplättchen möglichst geringer masse. Die fliegende Lagerung der Drehschieberwelle wird in den äußeren Bereich des Ventils verlegt. Der Antrieb und die zeitliche Synchronisation des Drehschiebers erfolgt über eine mechanische Kopplung mit der Kurbelwelle des Motors in Form einer flexiblen Welle W. Diese Lösung erscheint auf den ersten Blick ungewöhnlich und wenn nicht sogar kritisch. Unten werde ich das konstruktive Konzept des Drehschiebers darlegen. Die im Betrieb auftretenden Momente sind dabei dermaßen gering, dass ein Antrieb des Ventils über die Drehzahlmesserwelle des Motors erfolgen kann. Auf diese Weise erhält man eine sehr elegante, preiswerte und vor allem weitestgehend ortunabhängige mechanische Kopplung mit dem Abtrieb der Maschine.

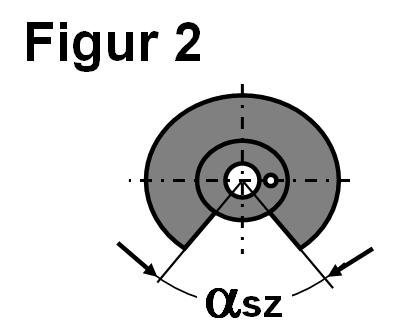

Dauer und Verlauf der Öffnung des Drehschieberventils S werden über die konstruktive Ausgestaltung der Paarung Drehschiebergehäuse und Drehschieberplatte festgelegt. Dabei kommt der Antriebsdrehzahl des Drehschiebers und die zeitliche Synchronisation (Phase) mit der Verbrennungskraftmaschine eine entscheidende Rolle zu. Figur 2 zeigt schematisch einen asymmetrischen Plattendrehschieber, der mit der halben Kurbelwellendrehzahl der Verbrennungskraftmaschine betrieben wird. Der signifikante Öffnungsmaß-Winkel a sz, bestimmt die Steuerzeiten des Drehschieberventils.

Plattendrehschieber haben in der Motorradtechnik keinen guten Ruf. Es sei mir an dieser Stelle erlaubt, meine Sympathie für dieses Bauteil auszudrücken. Die Entwicklung der Drehschieber und ihr Einsatz in Arbeitsmaschinen ist zeitlich und inhaltlich mit der nun fast hundert Jahre währenden Optimierung von Zweitaktmotoren verknüpft. Kein anderer Name ist im deutschsprachigen Raum so eng verbunden mit dem Begriff Zweitakt, wie jener der Firma König-Bootsmotoren, die von 1932 bis in die 90er Jahre in Berlin Rennmotorengeschichte schrieb. Der Sohn des Firmengründers wurde 1964 in der Motorbootklasse bis 700 ccm selbst Weltmeister, König-Motoren waren auch auf der Strasse erfolgreich.

Die Kunst des Drehschiebers. Bauartbedingt sind die Steuerzeiten der klassischen Zweitaktmaschine symmetrisch. Bei Motoren mit Kurbelkastenspülung und Gemischschmierung wird der Gasstrom durch einen Einlass ins Kurbelgehäuse direkt von der Kolbenunterkante gesteuert. Öffnen und Schließen der Auslassorgane und des Überströmkanals werden quasi im unteren Totpunkt gespiegelt. Hochleistungsmotoren müssen daher mit zusätzlichen Steuerventilen ausgestattet werden, um asymmetrische Steuerzeiten zu erzielen. Neben gezoomten Auslasskanälen, vornehmlich mit Walzendrehschiebern, wurden in den 70er Jahren die einlassseitigen Drehschiebersteuerungen weiterentwickelt. Insbesondere bei hohen Drehzahlen sind getaktete Einlassorgane sehr wirkungsvoll. Drehzahlen über 15000 u/min ermöglichten höchste Leistungen. Gemessene 72 PS aus einer saugenden Viertelliter- Maschine bedeuteten eine spezifische Leistung von fast 300 PS pro Liter Hubraum. Das ist monströs.

Als junger Student hatte ich das Glück, über einige Jahre hinweg die Entwicklung der damals leistungsstärksten Zweitaktmotoren verfolgen zu können. Die Rennboote mit den wassergekühlten Vierzylinder- Boxermotoren von Dieter König, Berlin stellten damals in den Klassen 250 ccm, 350 ccm, und 500 ccm den Weltmeister, Europameister und alle vorderen Plätze auf deutschen Ranglisten. Der König-Vierzylinder war zwar ein Parallelboxer wie der Porsche- Vierzylinder, die Anordnung der Zylinder wurde aber auf der Mitte der Kurbelwelle „gespiegelt“. Das machte eine symmetrische Konstruktion eines parallelen gemeinsamen einlassseitigen Steuerventils zwischen den Vergasern und dem Kurbelgehäuse, welches dann alle vier Zylinder bediente, möglich. König verwendete einen Plattendrehschieber, der mit einem Zahnriemen über Umlenkrollen angetrieben wurde.

Der Einlass-Drehschieber funktionierte gut. Die aktuellen Entwicklungsarbeiten dieser Zeit richteten sich jedoch in erster Linie auf das Auspuffsystem, das mit seinen variablen, drehzahlabhängigen Teleskoprohren die volle Aufmerksamkeit der König-Mechaniker auf sich zog. Dennoch werkelte der Chef an immer verfeinerten Drehschieberkonstruktionen. Was mich am meisten erstaunte, war die „fliegende“ Anordnung der Drehschieberplatte auf einer Vierkantwelle. Der Drehschieber findet quasi von alleine seinen Platz zwischen seinen Gehäusehälften; er läuft nahezu frei. Unter Last ädern sich aber die Verhältnisse sofort; die Beaufschlagung des Drehschiebers ist zwar periodisch - wenn man das bei einem ständig im Lastwechsel befindlichen Rennmotor überhaupt so sagen darf - aber heftig und schlagartig. König experimentierte mit Lufttaschen im Kurbelgehäuse, damit der Drehschieber von einem Gaskissen getragen im Drehschiebergehäuse schweben konnte und unter Last seinen Abstand zur Gehäusewand einhielt. Der Drehschieber war symmetrisch und rotierte mit halber Drehzahl; das waren immer noch sieben- bis achttausend Turen oder 120Hz. Für einen Drehschieber von 20 cm Durchmesser also fast halbe Schallgeschwindigkeit. Die Versuche waren mühselig. Motorseitig durfte das Kurbelgehäuse nicht beliebig befräst werden; man hatte nur endlich viele Versuche und der Erfolg war nur über Abriebspuren zu bewerten. In der heutigen Zeit gängen solche Methoden nicht durch; damals traf man bei König Mechaniker von genialer Einfühlsamkeit in die Maschine. Ein eingefahrener Motor durfte nicht mehr geöffnet werden; kaputtschrauben nannte das der Chef.

In gewisser Weise war sogar das Material des Drehschiebers geheimnisvoll. Ein erst ölgehärtetes, dann thermisch entspanntes Stahlblech, hauchdünn, die Oberflächen strukturiert. Einen guten Drehschieber erkannte man am Klang. Von „Einlassorganen“ zu sprechen fanden wir keinen Falls romantisch oder übertrieben. Nicht nur der freigegebene Querschnitt, sondern auch die Geometrie der motorseitigen Einlassöffnung und damit der Charakter der zeitlichen Querschnittserweiterung und damit das geometrische Zusammenwirken von Drehschieberkanten und Kanalöffnung hat entscheidenden Einfluss auf den Gasaustausch. Auch hier wurde damals intensiv experimentiert und optimiert. Nach dem Tod von Dieter König wurde die Firma so rasch aufgelöst, dass es mir und anderen Zweitaktliebhabern nicht mehr gelang, Teile oder gar einen ganzen Motor aus den alten Beständen zu erwerben. Heute wird der legendäre Vierzylinderboxer von einer tschechischen Firma ( www.Konny.cz ) nachgebaut. Ob das ausgefeilte Innenleben der Drehschiebersteuerung noch weiterentwickelt wurde, ist mir allerdings nicht bekannt.

Zweitaktmotoren gelten heute nicht mehr als zeitgemäß. Allenfalls in Baumsägen spielen sie ihre einzigartigen Starteigenschaften und ihr unter Verbrennungskraftmaschinen unübertroffenes Leistungsgewicht aus (und in Motorrollern, ach ja..). Mit dem Zweitakter ist auch der Drehschieber ein wenig aus der Mode gekommen. Die Entwicklung des Simprex- Verfahrens ist für mich eine Reise in die Vergangenheit. Vielleicht ist es an der Zeit wieder ein wenig methanolgeschwängerte Luft einzusaugen.

König sagte mir mal, der Zweitakter sei weniger ein Hubkolbenmotor, als vielmehr eine atmende Strömungsmaschine. In diesem Sinne gibt es hier noch unendlich viel zu lernen und zu entdecken – beispielsweise die Welt der Druckwellenprozesse und der instationären Gasdynamik. Die aktuellen Entwicklungen bei bmoto betreffen die Beschreibung des komplexen Geometrie-Zeitgesetzes der Drehschieber. Bei aller geforderten Kompaktheit reicht es nicht aus, ein Rohrvolumen einfach nur gegen einen ruhenden Kesselinhalt zu öffnen. In der zeitlichen Öffnungscharakteristik des Ventils entscheidet sich die Qualität der angefachten Druckwelle, mit der wir in das Ladungswechselgeschehen eingreifen wollen.